Für erfolgreiche Industrie-4.0-Projekte ist die Vernetzung von Maschinen eine Grundvoraussetzung. Die vollautomatisierte Produktionsumgebung kann schließlich nur dann Realität werden, wenn sich alle Fertigungsanlagen ohne menschliches Zutun koordinieren.

Stand heute ist das jedoch nicht ohne weiteres möglich. Kaum ein Produktionsunternehmen verfügt über eine umfassende, integrierte IT-Infrastruktur, die Maschinen und Software-Systeme

prozessübergreifend miteinander verbindet. In der Regel gibt es irgendwo zwischen Auftragsplanung und operativer Fertigung einen Bruch. An irgendeiner Stelle muss noch ein Mensch eingreifen, damit der Prozess fortschreiten kann.

Bevor Industrie 4.0 in deutschen Werkhallen Einzug hält, muss also zunächst die IT-Infrastruktur einen grundlegenden Wandel durchlaufen – weg vom rudimentären Datenaustausch und hin zur nahtlosen Integration. Die wichtigsten Elemente dieser Veränderung sind zwei Software-Systeme: das Enterprise-Ressource-Planning-System (ERP-System) und das Manufacturing Execution System (MES).

„Industrie 4.0 basiert auf einer kompletten Vernetzung der Produktionsumgebung. Wie kann das gelingen, wenn schon ERP und MES nicht nahtlos miteinander verbunden sind?“

Worin unterscheiden sich MES- und ERP-Systeme?

Oberflächlich betrachtet sind MES und ERP-System nicht leicht voneinander abzugrenzen. Beide Systeme dienen einem ähnlichen Zweck: der Überwachung, Steuerung und Optimierung von Geschäftsprozessen. Der Unterschied besteht hauptsächlich in der Stellung beider Systeme innerhalb der Planungshierarchie eines Unternehmens.

Das ERP-System steht an der Spitze der sogenannten Automatisierungspyramide. Es bildet die Geschäftsprozesse der gesamten Organisation ab, von Warenwirtschaft über Finanzbuchhaltung und Controlling bis hin zu Produktion. Primär soll es die Kommunikation zwischen den Abteilungen vereinfachen. Das ERP-System bildet somit das Fundament der Prozesssteuerung.

Der Nachteil einer ERP-Lösung liegt jedoch in ihrem beschränkten Detailgrad. Würde sie alle Geschäftsprozesse bis ins kleinste Detail abdecken, stiege die Komplexität der Software auf ein Level an, das für ERP-Anwender kaum noch zu durchdringen ist. Daher kommen ERP-Lösungen in der Regel in Kombination mit dedizierten Software-Systemen zum Einsatz.

Das MES ist eine solche Spezial-Software. Es befindet sich in der Automatisierungspyramide eine Stufe unter dem ERP-System und bildet ausschließlich die Fertigung ab. Allerdings befasst sich das MES mit Prozessen eines anderen Planungshorizonts: Seine Aufgabe liegt nicht in der mittelfristigen Auftragsplanung, sondern in der kurzfristigen Koordination und Überwachung des Shopfloors.

Der Schwerpunkt des MES liegt hauptsächlich in der Datenerfassung – in ihm laufen sämtliche Daten bezüglich Durchlaufzeiten, Maschinenauslastung, Rüstzeiten etc. zusammen. Von dort aus werden sie dann weitergeleitet – hauptsächlich an das ERP-System. Das MES bildet sozusagen die Datendrehscheibe der Fertigung, auf deren Grundlage messbare Unternehmensziele definiert werden können.

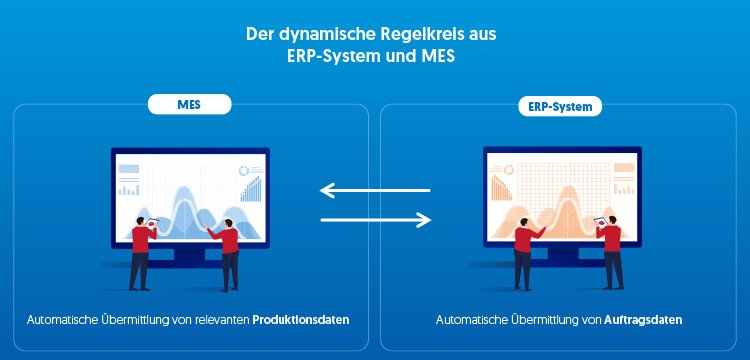

MES und ERP-System arbeiten Hand in Hand

Beide Systeme getrennt voneinander zu betrachten, macht jedoch nur wenig Sinn. Denn in der Fertigung trifft man sie in der Regel nur zusammen an. Sie bilden eine Art Symbiose – zwei Systeme, die gemeinsam die Produktionsplanung und -steuerung komplett abdecken.

Das ERP-System leitet Auftragsdaten aus der Produktionsplanung an das MES weiter. Dieses gibt die Informationen an die betreffenden Werkstationen und meldet wiederum aktuelle Shopfloor-Daten an das ERP-System zurück.

Beide Systeme sind praktisch aufeinander angewiesen.

Ohne Verbindung mit dem ERP-System muss die Fertigungsabteilung das MES manuell mit aktuellen Auftragsdaten füttern. Das ist ein zeitaufwändiger Vorgang, der zudem die Produktion unflexibel macht.

Möchte ein Kunde seinen Auftrag nachträglich anpassen, muss jede Änderung ebenfalls manuell erfolgen. Flexible Produktionsplanung ist damit nur schwer durchführbar. Das MES braucht adäquaten Input aus dem ERP-System. Andernfalls kann es nicht sein volles Potential ausschöpfen.

Und auch das ERP-System hängt stark von den Daten aus dem MES ab. Ohne Integration ist die ERP-Lösung praktisch blind. Sie gibt zwar weiterhin Auftragsdaten an die Produktion weiter. Aber sie erhält kein Feedback zurück (von manueller Rückmeldung einmal abgesehen).

Die Produktionsplanung wird damit zu einem unidirektionalen Vorgang: Fire and Forget. Das ERP-System kann keine Optimierung der Produktionsplanung mehr durchführen. Und es stehen auch keine Produktionsdaten für weitere Analysen mehr bereit. Das wirkt sich zum Beispiel auf die Berechnung bestimmter KPIs aus.

Dass Unternehmen aus ihrer Maschinenebene keine Rückmeldung erhalten, wirkt sich allerdings nicht nur auf interne Prozesse aus. Auch die Auskunftsfähigkeit für externe Stakeholder leidet darunter.

Ein Beispiel aus der Automobilindustrie: Nehmen wir an, eine Komponente, die in einem Serienwagen verbaut ist, liefert nicht die vereinbarte Leistung (Drehzahl des Motors, Leuchtkraft des Scheinwerfers, etc.). Alle Zulieferer von Teilkomponenten müssen nun nachweisen können, dass das Problem nicht auf ihrer Seite liegt. Können sie das nicht, drohen im Ernstfall Schadensersatzforderungen. Dieser Nachweis ist allerdings nur dann möglich, wenn der Output jeder einzelnen Maschine per MES überwacht und dokumentiert wurde.

Ohne das Zusammenwachsen von MES und ERP-System werden sich Unternehmen in Zeiten von Industrie 4.0 schwertun.

Die ERP-/MES-Integration ist ein wichtiger Schritt in Richtung Industrie 4.0

In der Praxis läuft die Integration von ERP und MES oft nur rudimentär ab. Beide Systeme tauschen zwar Informationen aus, aber nur in Form regelmäßiger Datenimporte (meist per Excel). Eine vollständige Integration, bei der sich MES und ERP-System einen gemeinsamen Datenpool teilen, findet man nur selten.

Dabei ist genau diese Integration eine wichtige Voraussetzung für Industrie 4.0-Projekte. Ohne das Zusammenwachsen von MES und ERP-System werden sich Unternehmen in Zukunft schwertun. Dafür gibt es im Wesentlichen zwei Gründe:

- Vollständige Vernetzung ist ein Grundprinzip von Industrie 4.0

- Maschinendaten ermöglichen neue Geschäftsmodelle

Industrie 4.0 basiert darauf, dass alle Elemente der Produktionsumgebung in Echtzeit Informationen untereinander austauschen und die Fertigung automatisch organisieren. Der Faktor Mensch soll so weit wie möglich aus der Gleichung entfernt werden. Im Idealfall sind gar keine Personen mehr in der Werkhalle. Menschen übernehmen nur noch die strategische Planung. Der operative Teil obliegt ausschließlich Maschinen.

Wichtige Voraussetzungen der ERP-/MES-Integration

Damit das klappt, muss die Integration aller Systeme möglichst eng gestrickt sein. Das beginnt bereits an der Basis. Wenn schon MES und ERP-System, die grundlegenden Bausteine der digitalen Fertigung, nicht nahtlos miteinander verbunden sind, wie soll sich dann eine vollautomatisierte Produktionsumgebung formen?

Der zweite Grund betrifft die strategische Ebene. In Zeiten von Industrie 4.0 sind Daten nicht nur ein wichtiger Rohstoff. Sie ermöglichen auch ganz neue Planungsszenarien. Zum Beispiel Predictive Maintenance für die interne Instandhaltung der Produktionsmaschinen.

Solche Ansätze funktionieren allerdings nur, wenn die eigene IT-Infrastruktur auf die Erhebung, Aufbereitung und Analyse von Daten ausgelegt ist. Das entspricht wiederum genau dem Aufgabengebiet der ERP/MES-Integration. Unternehmen, die in Zukunft auf solch eine Integration verzichten, können auch nicht adäquat auf Daten als Rohstoff für neue Geschäftsmodelle zugreifen.

Falls Ihre Organisation die ERP/MES-Integration noch nicht umgesetzt hat, sollten Sie das Thema daher zeitnah auf die Agenda setzen. Denn dadurch schaffen Sie die Grundlage, um mit Ihrem Unternehmen auch im digitalen Zeitalter erfolgreich zu sein.

Falls Ihnen die hier beschriebenen Szenarien zu abstrakt sind, können wir Ihnen gerne mit einer Fallstudie aushelfen. Unser Kunde GBneuhaus hat eine ERP/MES-Integration mit APplus durchgeführt und seine Stückzahlen dadurch um mehr als 30 Prozent gesteigert. Die Details können Sie in unserem kostenlosen Anwenderbericht nachlesen.