ERP-Produktions-Guide

Inhaltsverzeichnis

- Höhere Produktqualität

- Mehr Informations-Transparenz

- Geringere Durchlaufzeit

- Höhere Termintreue

- Mehr Flexibilität in der Produktion

- Geringere Lagerbestände

- Höhere sowie gleichförmige Kapazitätsauslastung

1. Diskrete versus prozessorientierte Produktion

In der Produktion unterscheiden wir zwischen diskreter und Prozessfertigung. Die grundlegenden Unterschiede beziehen sich auf die Produktionsebene. Administrative Aufgaben (Finanzbuchhaltung, Controlling, etc.) sind in der diskreten und prozessorientierten Fertigung sehr ähnlich.

Diskrete Fertigung

Wenn wir definier- und zählbare Erzeugnisse herstellen, wie z. B. Bleistifte, Schraubenschlüssel, Elektrorasierer oder Mähdrescher, dann sprechen wir von diskreter Fertigung. Die Beziehungen zwischen den verwendeten Teilen und Vorprodukten sowie dem Endprodukt sind genau festgelegt. Das macht die Produktionsplanung in diesem Fall sehr klar. Wir können die Menge und Beschaffenheit von Rohmaterialien und Teilen, die zur Fertigung einer bestimmten Anzahl von Produkten notwendig ist, genau angeben. Auch Fertigungszeiten und Fertigungsprozesse stehen bereits fest – reibungslose Prozesse natürlich vorausgesetzt.

Prozessorientierte Fertigung:

Wenn wir ein Produkt im Rahmen eines fortlaufenden Prozesses herstellen (z. B. durch Gärung oder Fermentation), dann sprechen wir von prozessorientierter Fertigung. Das ist oft in der Lebensmittelindustrie der Fall. Bei dieser Produktionsweise geht es vornehmlich um verfahrenstechnische Vorgänge und chemische Reaktionen wie Erhitzen, Mischen, Trennen und Synthetisieren. Inder Prozessfertigung lässt sich weder die Menge der Einsatzstoffe noch die Menge der Endprodukte präzise vorhersagen.

Häufig fallen auch Kuppelprodukte an. Das heißt: Zusätzlich zum hergestellten Endprodukt ergeben sich Stoffe, die einen gewissen Wert haben, und daher nicht als Abfallstoffe gelten sollten (z. B. Brennholz bei der Möbelherstellung). Die Entstehung und Verwertung dieser Zusatzprodukte müssen wir mitplanen. Dadurch steigt die Komplexität des Produktplanungsprozesses weiter an.

Anstelle von Stücklisten und Arbeitsplänen verwenden wir bei der Prozessfertigung Herstellervorschriften, Verfahrensbeschreibungen und Rezepturen.

Der Fokus dieses produktionsbezogenen ERP-Readers liegt auf der diskreten Fertigung, die sich in Serien- und Einzelfertigung unterteilen lässt.

2. Produktionsplanung und -steuerung

- Produktionsprogrammplanung

- Materialbedarfsplanung (Mengenplanung)

- Kapazitätsbedarfsplanung

- Auftragsveranlassung

- Auftragsüberwachung

- Werkstattauftragsfreigabe nach Verfügbarkeitsprüfung

- Arbeitsbelegerstellung

- Arbeitsverteilung

- Betriebsdatenerfassung, Auftragsfortschrittserfassung

- Termin-, Mengen-, Qualitätsmonitoring

- Kapazitätsmonitoring

3. Stammdaten in der Fertigung

- Stücklisten

- Arbeitspläne

- Arbeitsplätze (Kapazitäten)

3.1 Stücklisten:

- Allgemeine Informationen (z. B. Material oder Verwaltungsdaten)

- Teilenummer

- Erforderliche Anzahl

- Struktureller Aufbau

- Materialstückliste

- Variantenstückliste

- Mehrfachstückliste

Materialstückliste:

Eine Materialstückliste besteht aus einem Stücklistenkopf und einzelnen Positionen. Der Kopf enthält Daten, die die gesamte Materialstückliste betreffen, z. B. Verwaltungsdaten. Die Stücklistenpositionen – es können beliebig viele sein – liefern Informationen, die die Teile oder Baugruppen eines Produkts betreffen.

Variantenstückliste:

Eine Variantenstückliste verwenden wir dann, wenn wir mehrere verschiedene Produkte zusammenfassen wollen, die einen hohen Anteil an gemeinsamen Komponenten aufweisen. In dem Fall können wir eine einzige Stückliste für mehrere Produktvarianten anlegen. Das reduziert die Komplexität unserer Planung. Vor allem Variantenfertiger arbeiten mit solchen Stücklisten.

Mehrfachstückliste:

Mehrfachstücklisten kommen zum Einsatz, wenn wir ein Produkt aus unterschiedlichen Kombinationen von Komponenten herstellen können. In dem Fall fassen wir in einem Dokument die Stücklisten aller Herstellungsvarianten zusammen. Wir haben also mehrere Stücklisten für ein Produkt (im Gegensatz zur Variantenstückliste).

Spezialfall Auftragsstückliste

In der auftragsbezogenen Fertigung (z. B. im Spezialmaschinenbau) können wir nicht alle möglichen Stücklistenpositionen vordenken. In diesem Fall erstellen wir daher keine Maximalstückliste, sondern eine Auftragsstückliste. In ihr können wir kundenspezifische Anpassungen vornehmen, d. h. das Löschen oder Anfügen von Positionen ist problemlos möglich.

Materialstücklisten im Detail

- Mengenübersichtsstückliste (auch: Mengenstückliste)

- Strukturstückliste

- Baukastenstückliste

Mengenübersichtstückliste:

Eine Mengenübersichtsstückliste ist die einfachste Stücklistenform. Ihr Vorteil ist die hohe Übersichtlichkeit: Sie listet alle erforderlichen Komponenten eines Produkts einschließlich Mengenangaben untereinander auf.

Der Nachteil dieses Stücklistentyps besteht darin, dass der strukturelle Aufbau des Produkts nicht erkennbar ist. Man kann der Mengenstückliste also nicht entnehmen, wie die Teile des Produkts zusammenhängen. Wir wissen lediglich, was für Teile verbaut sind und wie viele davon.

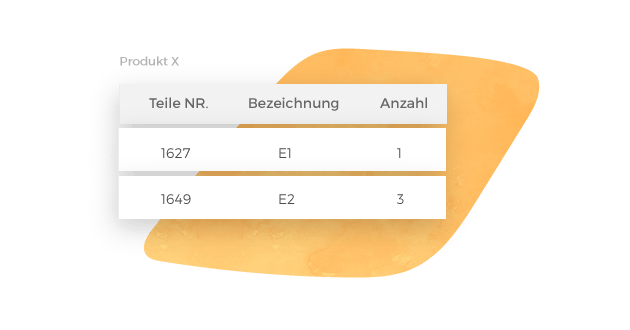

Ein Beispiel für eine Mengenstückliste:

Strukturstückliste:

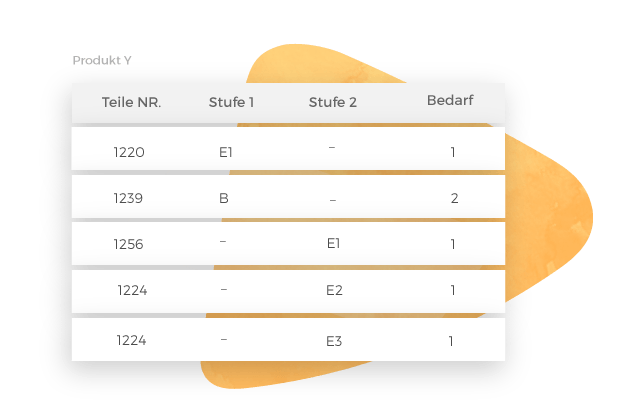

Eine Strukturstückliste zeigt (im Gegensatz zu einer Mengenstückliste) in fortlaufender Folge die gesamte Fertigungsstruktur eines Produkts auf. Dies geschieht über eine Ebenen- bzw. Stufen-Gliederung. Erweitern wir also eine Mengenstückliste um zusätzliche Spalten für jede Stufe des Produktionsprozesses, dann erhalten wir eine Strukturstückliste.

Ein Beispiel für eine Strukturstückliste:

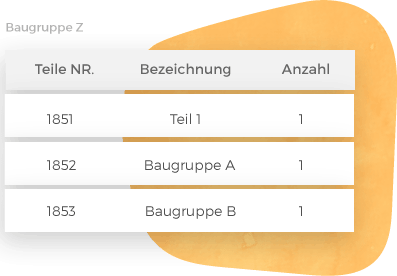

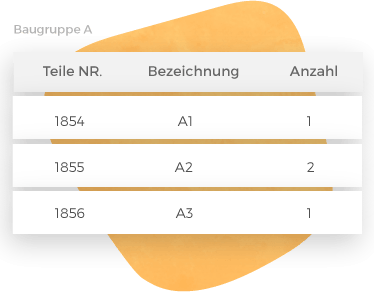

Baukastenstückliste:

Eine Baukastenstückliste stellt jede Baugruppe in Form einer weiteren Stückliste dar. Wir haben es also mit einer hierarchischen Gruppe von Einzelstücklisten zu tun. Die oberste Stückliste benennt alle Teile und Baugruppen, die untergeordneten Stücklisten beschreiben die Bestandteile der Baugruppen.

Der Vorteil dieser Form liegt in der Übersichtlichkeit. Dieser Vorteil kommt besonders bei komplexen Erzeugnissen zum Tragen.

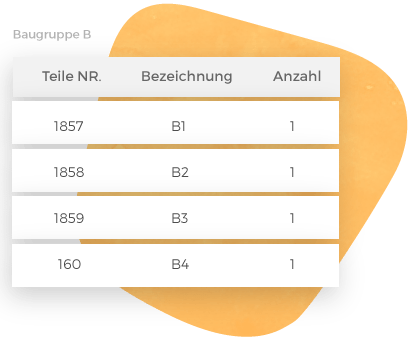

Ein Beispiel für eine Baukastenstückliste:

Welche Abteilungen brauchen Stücklisten und wozu?

- Konstruktion

- Arbeitsvorbereitung

- Qualitätssicherung

- Einkauf

- Kalkulation

- Materialdisposition

- Lager

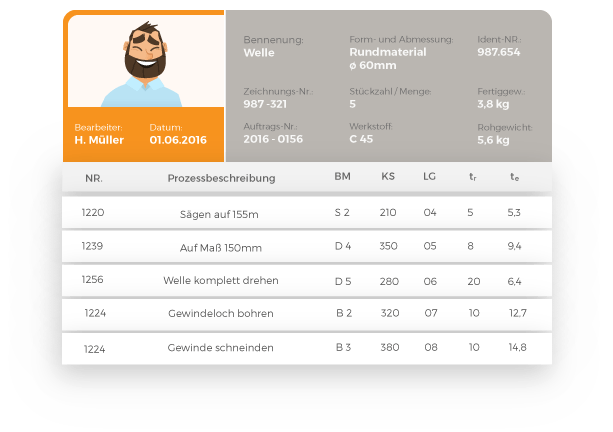

3.2 Arbeitspläne:

- was gefertigt werden soll

- woraus es besteht

- welche Abmessungen es hat

- wie das, was im Kopf steht, zu fertigen ist (z. B. Fräsen, Drehen)

- an welchen Arbeitsplätzen dies geschehen soll

- welche Werkzeuge und wie viel Zeit dafür benötigt werden

Ein Arbeitsplan legt also nicht nur die Vorgänge zur Fertigung eines Produkts oder Bauteils fest – er beschreibt auch deren Reihenfolge. Jedem Vorgang können wie dabei die benötigten Ressourcen (z. B. Materialien oder Zeichnungen) zuordnen. Die festgelegten Vorgänge laufen in der Regel hintereinander ab. Aber auch ein paralleler Ablauf ist möglich. Der Detaillierungsgrad des Arbeitsplans hängt von der Art der Fertigung ab. Die Serienfertigung erfordert beispielsweise einen höheren Detailgrad als ein Einzelfertigungsauftrag

3.3 Arbeitsplätze:

Ein Arbeitsplatz, auch als Kapazität bezeichnet, bezeichnet in einem ERP-System den Ort, an dem eine Arbeit erfolgt. Jeder Arbeitsplatz ist einer Kostenstelle zugeordnet und so mit der Kostenrechnung verbunden. Wir können mehrere einzelne Arbeitsplätze zu Arbeitsplatzhierarchien verknüpfen.

Jedem Arbeitsplatz weisen wir eine Kapazitätsart (z. B. Maschinenkapazität oder Personalkapazität) zu. Zu jeder Kapazitätsart können mehrere Kapazitätsangebote bestehen. Das Standardangebot können wir wie folgt berechnen: Auf der Basis eines Schichtprogramms bestimmen wir im ersten Schritt die Schichtdauer. Davon subtrahieren wir die Pausenzeiten. Diese Standardkapazität können wir dann für jeden Werktag annehmen.

Änderungsverwaltung:

Im Änderungsdienst eines ERP-Systems können wir Änderungen an Stammdaten verwalten. Modifizieren wir beispielsweise Stücklisten oder Arbeitspläne, dann werden alle Änderungen lückenlos dokumentiert. Der Zustand vor und nach der Änderung wird jeweils im ERP-System gespeichert.

4. Feinplanung

- Zuordnung auf Grundlage der Anlagenstammdaten (Welches Erzeugnis können wir auf welcher Ressource in welcher Zeit und zu welchen Kosten herstellen?)

- Übergänge zwischen den Losen (z. B. hell nach dunkel auf Grundlage einzelner Fertigungsmerkmale)

- Rüstkosten an den einzelnen Anlagen

5. Planung und Steuerung in der Serienfertigung

- Produktionsprogrammplanung

- Materialbedarfsplanung

- Termin- und Kapazitätsplanung

- Fertigungssteuerung

6. Planung und Steuerung in der Einzelfertigung

Kundenindividuelle Auftragsformen (also Einzelfertigung) gewinnen zunehmend an Bedeutung. Einer der Gründe: die Nachfrage nach komplexen Investitionsgütern steigt. Typische Beispiele für Einzelfertigung sind Anlagen-, Schiffs- und Flugzeugbau.

Anders als bei der Serienfertigung sind bei der Einzelfertigung die technischen Unterlagen (Zeichnungen, Stücklisten, Arbeitspläne) bei Auftragserteilung noch gar nicht oder nur unvollständig vorhanden. Sie entstehen erst nach Absprache mit dem Kunden. Die fertigungsbegleitende Konstruktion führt dazu, dass die Gesamtstruktur des Auftrags erst am Ende des Projekts vollständig bekannt ist. Die Termin- und Kapazitätsplanung der Serienfertigung, die auf Stücklisten- und Arbeitsplanebene abläuft, können wir also nicht einfach so übertragen.

Stattdessen erstellen wir bei Einzelfertigungsaufträgen möglichst früh einen Projektstrukturplan (PSP). Ein PSP zerlegt den Projektgegenstand – d. h. den Auftrag – in Phasen, Phasenschritte und Aktivitäten. Ein solches Projekt hat typischerweise lange Durchlaufzeiten, einen strengen Terminrahmen und eine Vielzahl technologisch voneinander abhängiger Vorgänge. Zu den Projektaufgaben gehören alle Planungs- und Umsetzungstätigkeiten, die erforderlich sind, um den Projektstrukturplan zu realisieren.

Der PSP ist das zentrale Werkzeug zur Planung und Verfolgung eines Einzelfertigungsauftrags. Alle konkreten Projektaufgaben oder Teil-Aufgaben bilden einzelne PSP-Elemente. Elemente der untersten Ebene bezeichnen wir als Arbeitspakete oder Vorgänge – sie lassen sich nicht in weitere Teilaufgaben zerlegen. Mit einem Netzplan können wir hingegen PSP-Elemente im Zeitverlauf darstellen.

Auch die Materialbedarfsplanung müssen wir projektbezogen erstellen und beispielsweise die Bestellung von Materialien mit langen Lieferzeiten rechtzeitig anstoßen. Analoges gilt für die Projektplanung im engeren Sinn (die mit der Budgetplanung endet) sowie für die Projektsteuerung. Wir dürfen Kosten, Ressourcen und Termine eines Einzelfertigungsprojekts nicht isoliert betrachten.

7. Qualitätsmanagement in der Fertigung

- Aufgaben der Qualitätsplanung

- Aufgaben der Qualitätsprüfung

- Problemmanagement

- Erstellung von Qualitätszeugnissen

- Aufgaben der Qualitätsverbesserung

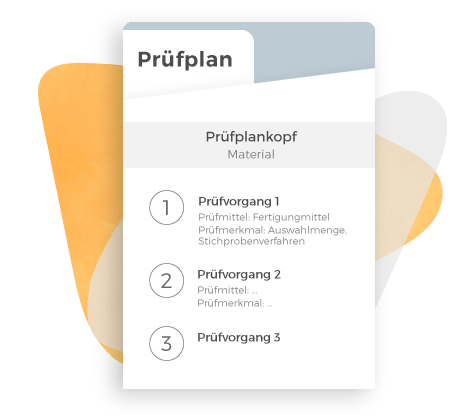

- Qualitäts- und Prüfplanung

- Prüfabwicklung

- Qualitätslenkung

Qualitäts- und Prüfplanung

- Prüfplankopf

- Prüfvorgang (1, 2, usw.)

- Prüfmittel

- Prüfmerkmal

Prüfabwicklung

- Prüfanstoß

- Prüfung (losweise oder kontinuierlich)

- Qualitätsauswertung (grafisch unterstützt)

Problemmanagement

Über Qualitätsmeldungen können wir das ERP-System als Tool für Problemmanagement und Qualitätslenkung einsetzen. Wird ein qualitätsrelevantes Ereignis gemeldet, kann das System eine Fehleranalyse durchführen, die vom Fehler verursachten Kosten berechnen und passende Abhilfemaßnahmen vorschlagen.

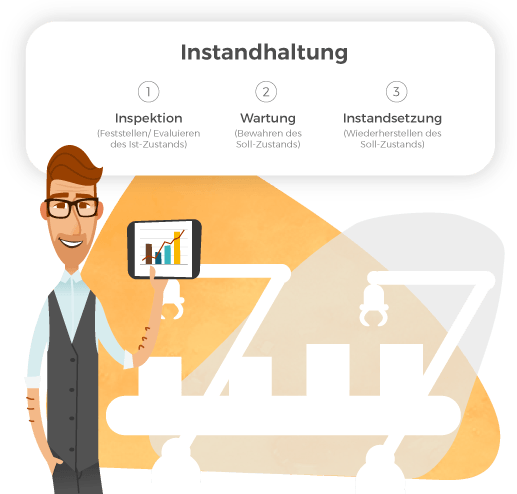

8. Instandhaltung

Produzierende Unternehmen setzen immer komplexere und vielfältigere Produktionsanlagen ein. Insbesondere der Automatisierungs- und Verkettungsgrad der Anlagen ist in den letzten 20 Jahren stark angestiegen. Störungen haben heute also weitreichende und kostspielige Folgen. Die Anforderungen an die Instandhaltung wachsen entsprechend.

Instandhaltung ist damit nicht nur ein relevanter Wettbewerbsfaktor, sondern auch eine umfassende Managementaufgabe. Verantwortliche müssen die Verfügbarkeit von Produktionsanlagen erhöhen, indem sie Stillstands- und Ausfallszeiten reduzieren.

Hauptaufgaben der Instandhaltung sind die Inspektion, Wartung und Instandsetzung (Reparatur) der Betriebsmittel. Ferner sind noch die Schwachstellenanalyse sowie die Verbesserung der Funktionsfähigkeit von Betriebsmitteln zu nennen.

Zentrale Maßnahmen der Instandhaltung:

- Prüfen

- Messen

- Beurteilen

- Schmieren

- Reinigen

- Justieren

- Austauschen

- Ausbessern

- Rasche Abrufbarkeit aller relevanten Informationen

- Sicherung der Anlagenverfügbarkeit und Wirtschaftlichkeit

- Reduktion von Stillständen und Leerlaufzeiten

- Durchgängige Planung, Steuerung und Analyse

- Erfassung aller Reparaturen und Störungen

- Änderungsprotokolle (Historie)

- Kennzahlen und Visualisierungen

9. Zusammenarbeit von Entwicklung und Produktion

- CAD (Computer-Aided-Design-System)

- PDM (Produktmanagementsystem) und

- ERP-System

- Die Konstruktionsabteilung legt Stücklisten in Excel an.

- Ein Sachbearbeiter der Arbeitsvorbereitung gibt diese Stücklistendaten anschließend händisch ins ERP-System ein.

10. ERP und Industrie 4.0

Der Begriff Industrie 4.0 steht für die vierte industrielle Revolution, die auf der Digitalisierung von Wirtschaft und Gesellschaft beruht.

Kurzer historischer Rückblick

Die drei vorherigen industriellen Revolutionen brachten stets gewaltige Produktivitätsfortschritte mit sich. Gleiches erhofft man sich von der Industrie 4.0, die bereits begonnen hat.

- industrielle Revolution: Mechanisierung von Produktionsprozessen durch Nutzung von Dampf- und Wasserkraft (18. Jahrhundert)

- industrielle Revolution: Nutzung der Elektrizität zur Automatisierung von Produktionsprozessen (Fließbandarbeit); Entstehung der Massenproduktion (19. Jahrhundert)

- Industrielle Revolution: Elektronik und Computerisierung (20. Jahrhundert)

Mit Industrie 4.0 sind industrielle Produktionsprozesse gemeint, bei denen modernste digitale Informations- und Kommunikationstechniken integrale Bestandteile sind. Die Vision ist eine weitgehend selbstorganisierte Produktion, in der Menschen, Maschinen, Produkte und Logistik automatisch miteinander interagieren. Dadurch wird eine nach individuellen Kundenwünschen passgenau zugeschnittene Produktion zum neuen Fertigungsstandard werden. Häufig sprechen wir in diesem Zusammenhang auch von der smarten Produktion oder der „Smart Factory“ oder der smarten Produktion oder der „Smart Factory“.

Moderne ERP-Systeme werden maßgeblich an der Industrie-4.0-Revolution beteiligt sein. Ihnen wird die Aufgabe zukommen, alle kaufmännischen und technischen Daten der smarten Produktion zu überwachen. Die internen und externen Datenquellen als auch die Datenmengen werden drastisch ansteigen. Daher besteht eine zentrale Herausforderung darin, die Daten im ERP-System so aufzubereiten, dass sie für den Anwender auch bewältigbar werden.

Ferner wird eine nahtlose Integration von unterschiedlichsten Maschinen mit dem eingesetzten ERP-System erforderlich werden. ERP-Systeme des Industrie-4.0-Zeitalters müssen deshalb auf einer flexiblen Software-Architektur basieren, die einfach mit anderen IT-Systemen arbeitet.

ERP-Lösungen werden zur zentralen Schaltzentrale, über die vernetzte Informationsflüsse des gesamten Unternehmens gesteuert werden. Zugriffe über mobile Geräte nehmen dabei stark zu. Infolge dieser Tendenz müssen zukunftsfähige ERP-Systeme Informationen selbstverständlich auf Notebooks, Tablets und Smartphones bedienerfreundlich anzeigen.

Industrie 4.0 ist aber nicht nur eine technische Herausforderung. Die smarte Produktion wird nur dann gelingen, wenn Industrieunternehmen auch ihre Aufbauorganisationen und Unternehmenskulturen an die neuen technologischen Möglichkeiten richtig anpassen.